Curso de Refrigeração - Parte 2

O termostato é um componente cuja função é a de controlar a temperatura ambiente mantendo-a o mais estável possível

Componentes Elétricos do Sistema de Refrigeração

Termostato

E um componente cuja função é a de controlar a temperatura ambiente mantendo-a o mais estável possível. Ele atua parando ou colocando em funcionamento o compressor, automaticamente.

E constituído de um bulbo, um capilar e contatos elétricos, conforme vemos na foto abaixo:

Seu funcionamento baseia-se no principio da dilatação dos corpos. O termostato contem em seu capilar um gás que pode ser dióxido sulfúrico, cloreto de metila, gás utilizado no sistema ou outro similar.

A dilatação ou contração das moléculas do gás transmite este movimento a um fole acoplado a uma peca móvel que atua fechando ou abrindo os contatos e dessa forma ligando ou desligando o compressor.

Teste do termostato

O termostato pode ser testado através da verificação de continuidade com um multímetro:

1) Desligue-o do circuito;

2) Girar o botão para posição desligado;

3) Colocar a ponta de prova entre os dois terminais;

4) Verificar continuidade – não deve existir. Girando-se o botão para posição ligado, ouve-se um "click", e deve passar a dar sinal de continuidade*;

5) Com o botão na posição ligado, dirigir um jato de R22 para o bulbo. Se estiver funcionado bem não deve dar continuidade.

* Para temperatura ambiente acima de 18ºC (para termostato frio) e abaixo de 26ºC (para termostato CR).

Termostato descongelante

E utilizado somente nos aparelhos de ciclo reverso. Trabalha normalmente fechado. Sua função e inverter o ciclo calor para o frio, quando houver um inicio de congelamento no condensador. Normalmente está fixado na lateral esquerda do condensador.

Teste do termostato descongelante

1) Localizar seus terminais no painel de comando e, retirando-os, realizar a seguinte operação:

2) Com as pontas de prova do multímetro na Ohm x 1 toque os terminais. O termostato esta bom se apresentar as duas condições seguintes:

Em ambiente acima de 10ºC o marcador do multímetro deve se movimentar;

Em ambiente abaixo de - 4ºC o marcador do multímetro não deve acender.

Obs.: Para conseguir temperatura ambiente abaixo de - 4ºC, dirija uma jato de R22 sobre o termostato.

Chave seletora

É um componente cuja função é selecionar o contato entre os diversos componentes elétricos. O defeito mais comum que apresentam e seus contatos ficarem permanentemente abertos ou fechados (colados). Apesar de haverem diversos tipos de chave seletora, as características de funcionamento são iguais em todas.

Teste da chave seletora

Deve-se seguir as etapas abaixo para testá-las:

1) Coloque a chave na posição desligada;

2) Retire todos os terminais do circuito, deixando livres os bornes da chave;

3) Colocar uma ponta de prova do multímetro num terminal da chave;

4) Com a outra ponta de prova tocar os demais terminais. Não deve haver continuidade;

5) Com o multímetro na mesma posição, encosta-se nos terminais, um de cada vez, ao mesmo tempo em que se gira o botão da chave. Deve haver continuidade.

Protetor térmico (de sobrecarga)

Os sistemas de refrigeração são equipados com dispositivos térmicos de segurança que protegem-no contra um excesso de corrente (alta amperagem). É ligado em série com o circuito que alimenta o compressor.

Internamente são constituídos por dois tipos de metais com coeficientes de dilatação térmica diferentes. Um aquecimento sofrido por um excesso de amperagem causará uma dilatação maior em um dos metais, abrindo o circuito.

Teste do Protetor térmico

Seu funcionamento adequado pode ser verificado através da seguinte forma:

1) Colocar o aparelho em funcionamento;

2) Levar o termostato a posição máxima (mais frio);

3) Desligar o aparelho, ligando-o imediatamente a seguir. O protetor devera desligar o compressor;

O funcionamento pode ser ainda ser verificado através de um multímetro, encostando as pontas de prova nos terminais de ligação. Deve haver continuidade.

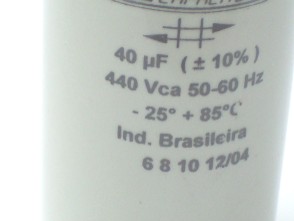

Capacitores

Os capacitores são constituídos de dois condutores (armaduras) separados por um material isolante (dielétrico). Aplicando-se uma diferença de potencial elétrico entre suas placas ocorrera o armazenamento de carga elétrica.

Nos ar condicionado, podem ser usados dois tipos de capacitores: um de partida (eletrolítico) e outro de marcha (a óleo) também conhecido como capacitor de fase ou permanente.

Os capacitores eletrolíticos aumentam o torque de partida do compressor. Sua presença e muito importante. Na partida do compressor, a energia elétrica necessária será fornecida em parte pelo capacitor e em parte pela instalação elétrica do local, sendo dessa forma a queda de voltagem bem menor.

Os capacitores eletrolíticos devem funcionar na forma vertical, com os terminais da armadura para cima.

Os capacitores a óleo são projetados pra ficarem ligados ao circuito continuamente. Sua capacidade em Microfarads geralmente e pequena. Sua principal função e aumentar o fator de potencia.

No ar condicionado, o enrolamento de partida, mesmo depois do sistema ter adquirido sua rotação normal, permanece funcionando, ligado ao capacitor, de forma a melhorar o fator de potencia do compressor.

Tensão de Ruptura

Uma tensão excessiva aplicada às placas do capacitor trará como conseqüência a ruptura do dielétrico, inutilizando sua capacidade de isolante. A tensão de ruptura e expressa em volts. Assim, podemos ver impressos nos capacitores, por exemplo, o valor 132 MFD - 120 Volts, onde 120 Volts e a tensão de ruptura do dielétrico.

Teste de capacitores

Deve-se ter cuidado ao manusear capacitores, pois os mesmos armazenam energia. Antes de tester, descarregue o capacitor. Consideramos os capacitores defeituosos quando apresentam:

1) Deformações;

2) Vazamento de liquido;

3) Circuito interno aberto;

4) Curto-circuito.

Para detectar os defeitos 3 e 4 usamos o multímetro na escala Ohm x 100.

Ligar as duas pontas de prova do instrumento nos bornes do capacitor e verificar:

1) Sempre que o marcador da escala se movimentar para o nível mais baixo da escala e voltar lentamente para o nível mais alto o capacitor esta bom;

2) Quando o marcador se movimentar para a medida mais baixa e lá permanecer, o capacitor esta em curto. Troque-o;

3) Quando o marcador não se movimentar em nenhum sentido, o capacitor esta aberto. Troque-o.

Bobina da válvula reversora

A bobina da válvula reversora e usada nos aparelhos de ciclo reverso. Sua função e permitir a movimentação da haste da válvula, para que esta opere no ciclo de calor.

Teste da bobina

Ela deve ser testada na própria válvula:

1) Aplicar nos terminais da bobina a tensão correspondente de sua tensão de trabalho. A bobina ficara energizada e a haste da válvula se movimentara, provocando um estalo - neste caso a bobina esta boa;

2) Quando a válvula estiver trancada, em vez do estalo será percebida uma vibração e a bobina não estará boa. O defeito este localizado na válvula.

Relés

Em geral os motores de refrigeradores são colocados em marcha por intermédio de um rele, chamado de partida. O rele e uma chave automática que tira do circuito o enrolamento auxiliar do compressor e o capacitor de partida (se houver), assim que a rotação de trabalho tenha sido atingida.

Apesar da tendência atual dos fabricantes ser optar pela diminuição de componentes, visto muitas equipamentos modernos não possuírem nem rele nem capacitor de partida, e importante termos noção do funcionamento, dado o grande numero de equipamentos que ainda os utilizam.

A bobina do relé é ligada ao terminal comum do compressor por uma extremidade e em série com o capacitor de partida e a fase do compressor na outra extremidade. A tensão da bobina do relé e diretamente proporcional à velocidade do motor. Quando este atinge sua velocidade normal de trabalho, a tensão na bobina terá formado um campo magnético, desligando os contatos e, conseqüentemente, o enrolamento auxiliar do compressor.

Veja Mais

Fontes:

www.emersonflowcontrols.com.br

www.refrigeracao.net

www.pt.wikipedia.org/wiki/Compressor